Sistemas de prueba de fugas Soluciones completas a medida para su proceso de aseguramiento de la calidad

AMT desarrolla sistemas de pruebas de estanqueidad específicos para cada cliente, adaptados a tareas concretas, entornos técnicos y condiciones económicas. Utilizamos soluciones establecidas y las integramos en un proceso global eficiente.

Conceptos de sistema y gama de componentes

Sistemas autónomos de control de fugas

- Sistemas autónomos de pruebas de estanqueidad para volúmenes pequeños y medianos

- Sistemas de pruebas de fugas totalmente automatizados para grandes volúmenes y tiempos de ciclo fijos

- Equipos de pruebas subacuáticas para la identificación visual del recorrido de la fuga

Sistemas de prueba de fugas en línea

- Con funciones de montaje antes y/o después de la prueba de estanqueidad

- Como parte integrada de un proceso de fabricación (por ejemplo, prueba de tapón)

- Con procesos posteriores de envasado y logística conectados mediante automatización

La gama de componentes que se benefician de las Pruebas de Fugas es interminable. AMT se especializa en piezas de automóviles tales como:

- Culatas

- Bloques de cilindros

- Cárteres de transmisión

- Carcasas de embrague

- Cremalleras de dirección

- Recipientes

- Bombas

En caso de que el cliente no especifique un proveedor preferido de equipos para pruebas de estanqueidad, AMT cuenta con un socio de confianza y probado a largo plazo que puede proporcionar soluciones estándar y especiales.

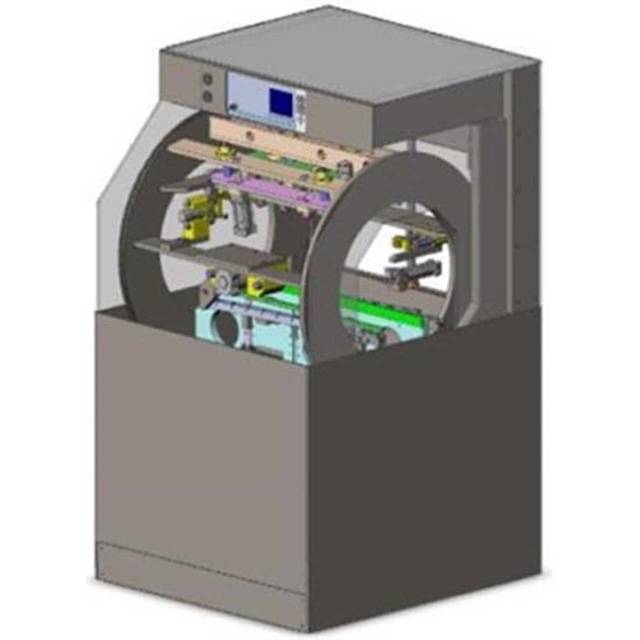

Sistemas autónomos de control de fugas

Nuestros sistemas compactos de pruebas de estanqueidad para la cualificación de procesos de fabricación son autónomos y pueden cargarse manual o automáticamente según sea necesario. Son rentables, tienen flexibilidad de actualización o conversión y ofrecen muchas opciones para la evaluación y el archivo de datos.

- Estaciones de prueba individuales o dobles

- Carcasa de protección contra influencias externas

- Tecnología de control compacta

- Dispositivos de prueba de estanqueidad permanentemente integrados o intercambiables

- Equipos estándar reutilizables

- Carga manual asegurada por cortina fotoeléctrica, arranque a dos manos o valla de seguridad

- Carga automatizada opcional

- Almacenamiento de datos, conectividad en red

- Marcado de piezas integrado

- Identificación de piezas mediante cámara, escáner manual o entrada manual

- Funciones especiales como impresión de etiquetas, estampación en caliente, estampación en color disponibles

- Filosofía "Plug and Play", que minimiza el tiempo de puesta en marcha

- Los requisitos especiales y específicos del cliente se implementan fácilmente

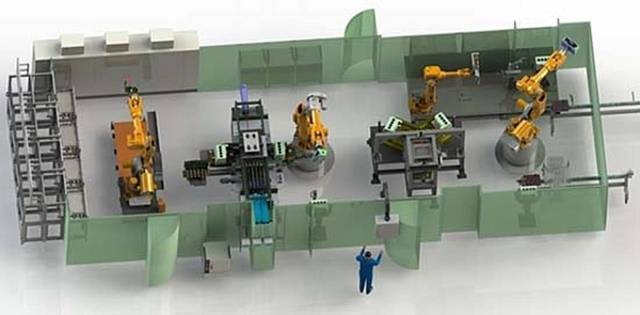

Sistemas automatizados de pruebas de estanqueidad

Los sistemas automatizados de pruebas de estanqueidad se utilizan cuando se requieren tiempos de ciclo cortos y piezas de gran complejidad. Estas células de ensayo de fugas de funcionamiento independiente pueden cargarse mediante sistemas de transporte, robots u otros sistemas de manipulación de piezas.

- Celdas de prueba individuales o múltiples

- Carcasa de protección contra influencias externas

- Carga/descarga con robot, cargador de pórtico o cinta transportadora

- Placas de sellado con sistemas sencillos de cambio rápido para reducir el tiempo de inactividad de la máquina

- Agrupación de zonas de ensayo con intercambiabilidad sencilla

- Implementación de secuencias de masterización y calibración parciales o totalmente automáticas

- Marcado de piezas integrado

- Almacenamiento de datos, conectividad en red

- La máquina puede reequiparse fácilmente para adaptarse a los cambios de piezas

Sistemas integrados de montaje y prueba de estanqueidad

Tras las operaciones de montaje, a menudo se realizan pruebas de estanqueidad en las piezas montadas. Para probar el paso de producción especificado en la pieza, la prueba de estanqueidad puede ser una estación dentro del módulo de producción (por ejemplo, probar los tapones de las galerías de agua o aceite después de instalarlos) o puede ser un módulo independiente dentro de una célula de montaje. Esto evita que se realicen otros pasos de producción costosos en las piezas rechazadas.

- Prueba de estanqueidad en combinación con operaciones de montaje (por ejemplo, prueba de tapón)

- Ahorro de costes al eliminar otros procesos costosos en caso de rechazo

- Ahorro de costes mediante el uso de los sistemas de transporte y manipulación disponibles y un único controlador

- Una célula de proceso totalmente automática dentro de una zona de funcionamiento segura

- Flexibilidad en la disposición del sistema

- Integración de una amplia gama de procesos de prueba

- El sistema de montaje y prueba de fugas del mismo proveedor simplifica la planificación y reduce las interfaces

Dunk Tank (pruebas subacuáticas)

El Dunk Tank es un sistema rentable para la comprobación visual de fugas. Permite identificar fácilmente las fugas en la pieza de trabajo y facilita su reparación inmediata.

- Construcción del depósito en acero inoxidable reutilizable con o sin ventana

- Secuencia de prueba eléctrica o puramente neumática

- Placas de sellado y soportes de sellado intercambiables para diferentes piezas de trabajo

- Manejo de datos disponible para sistemas con control eléctrico

- Sistema de calefacción integrado en caso necesario

- Combinación disponible con pruebas en seco

- Carga manual o asistida por ascensor

- Iluminación LED subacuática sin deslumbramiento

- Control manual o automático de la cámara

- Control cruzado de la galería con probetas disponible

- Pantalla de luz, arranque a dos manos o puerta de seguridad disponibles para protección del operario

- Diseño de sellado idéntico al de la estación automatizada que garantiza la correlación de los resultados de las pruebas

- Diseño compacto, fácil de colocar

Calidad de la pieza de ensayo

- Pruebas de colada en bruto (según el estado)

- Pruebas tras el proceso de mecanizado inicial

- Pruebas durante las distintas fases de procesamiento

- Pruebas finales

- Pruebas de subconjuntos

- Pruebas con o sin soportes de montaje

- Pruebas de granallado o lavado y secado al vacío

Posibles pruebas

- Prueba simple de fugas de cavidades/volúmenes (medición de presión absoluta, presión diferencial o caudal másico)

- Medición de volumen de prueba con prueba simultánea de fugas transitorias (medición de volumen de prueba contra la atmósfera y prueba simultánea de espacios adyacentes, internos)

- Medición de la presión dinámica (prueba de rotura de herramientas)

- Prueba de estanqueidad de puntos de acceso a volúmenes de prueba taponados externamente (como galerías de agua taponadas por tazas)

- Prueba de fugas de caudal másico

- Prueba de presión negativa/vacío de volúmenes de prueba

- Prueba de carcasa cerrada (carcasa electrónica sellada)

- Pruebas de referencia, control de volumen

- Pruebas de núcleos de colada

- Posible combinación de pruebas (por ejemplo, pruebas de flujo con varias salidas)

- Compensación de temperatura

- Pruebas de cámara (desde el exterior hacia el interior)

- Pruebas táctiles y visuales

- Medición y diferenciación (color, forma, posición)

Posibles aplicaciones

- Industria del automóvil OEM

- Proveedores de automoción TIER

- Fundiciones

- Fabricantes de componentes electrónicos

- Moldeo por inyección de plásticos

- Tecnología de exteriores, protección contra la humedad

- Aplicaciones de iluminación

- Tecnología médica

- Tecnología del agua, hidráulica

- Neumática, módulos de conmutación

- Movilidad eléctrica

- Intercambiadores de calor, sistemas agua-aceite

- Compresores y componentes de refrigeración

- Recipientes, contenedores de plástico

Calidad del sello

- En función de los requisitos y las especificaciones, AMT utiliza juntas fáciles de obtener y rentables.

- Las juntas especiales son desarrolladas por nuestros especialistas y discutidas con nuestros clientes.

- Para pequeños volúmenes, se utilizan juntas de chorro de agua fabricadas con alfombrillas de goma NBR (caucho nitrílico) estándar.

- Las juntas especiales están "fundidas" y, por tanto, tienen una calidad muy constante. Esto permite utilizar otras mezclas y materiales de mayor calidad. Por lo tanto, nuestros clientes tienen la oportunidad de reducir el desgaste de las juntas y beneficiarse de una mayor vida útil de las mismas, con el consiguiente ahorro de costes.

- Para las juntas que se instalan en grandes volúmenes, se utilizan equipos de moldeo por inyección.